ContPerson : Lisa

Numéro de téléphone : 13695034755

May 21, 2025

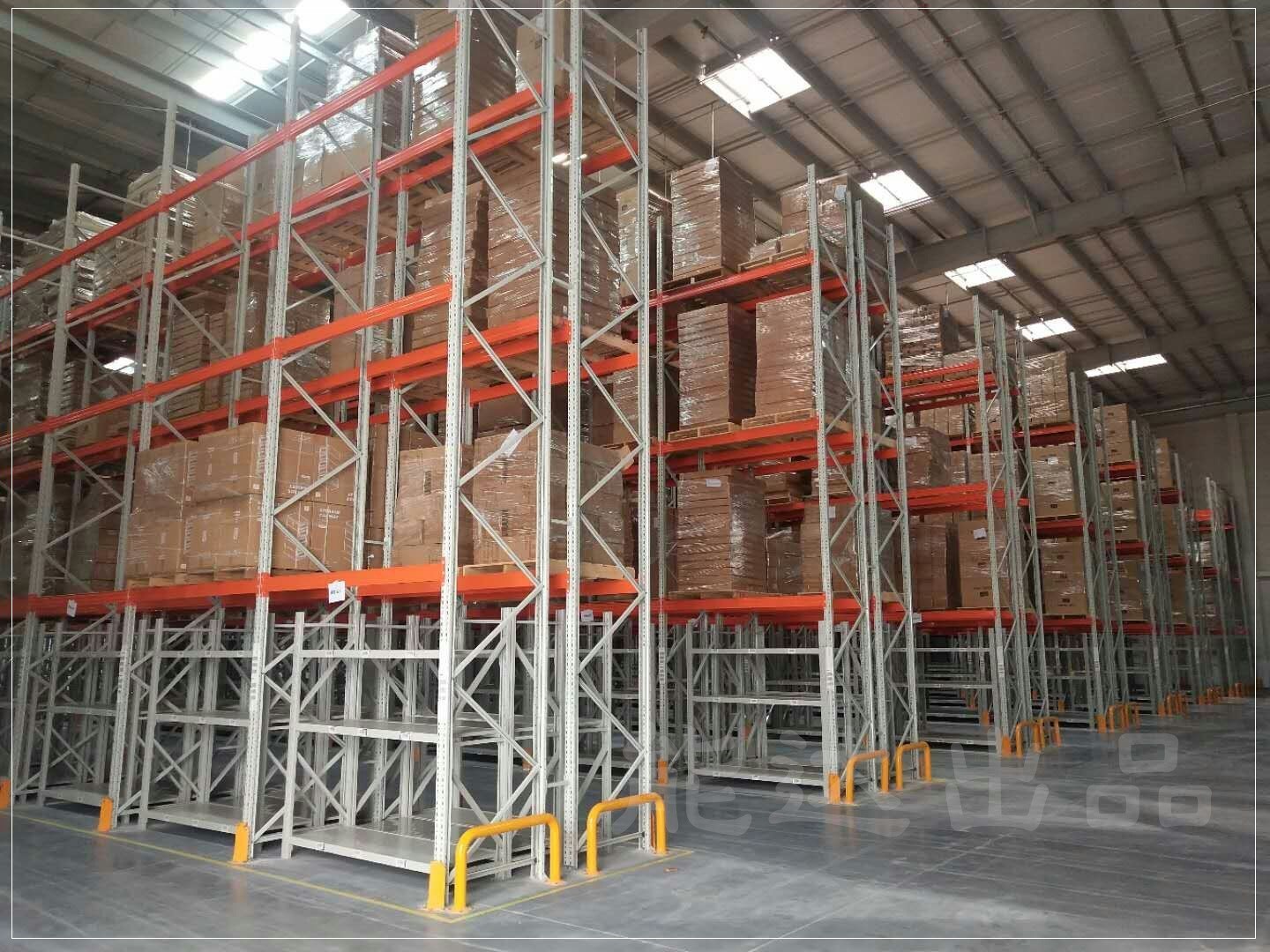

Analyse des cas d'utilisation du rack de stockage d'entrepôt

Introduction au projet

Un distributeur d'électronique de taille moyenne a cherché à optimiser son entrepôt de 10 000 m2 qui stocke des produits finis et des composants.améliorer la précision de la cueilletteAprès avoir évalué plusieurs options, la société a choisi un système de rack de stockage de palettes sélectif avec des niveaux de poutre réglables et un revêtement en treillis métallique.Cette analyse de cas d'utilisation explore le processus de mise en œuvre, des indicateurs de performance et des avantages opérationnels.

1Les premiers défis

Espace vertical sous-utilisé: Le système de rayonnages existant à un niveau occupait plus de 6 500 m2 de surface et laissait inutilisé près de 40% de la hauteur du plafond de 6 m.

Un processus de cueillette inefficace: Le personnel de l'entrepôt a signalé une moyenne de 2,5 minutes par ligne de commande en raison de recherches fréquentes, ce qui a entraîné des retards dans l'exécution des commandes.

Des coûts de main-d'œuvre élevés: Le recours à des chariots élévateurs manuels et au ramassage des échelles a entraîné des inefficacités et des problèmes de sécurité, en particulier pendant la haute saison où les dépenses en heures supplémentaires ont augmenté de 20%.

2. Conception de la solution

Plateaux de palettes sélectifs: monté des cadres verticaux de 5 m de haut avec trois niveaux de faisceaux par cadre, chaque faisceau de 2 500 kg.

Décoration en treillis métalliques: Placé sur chaque paire de poutres pour soutenir les cartons plus petits et les pièces en vrac, ce qui garantit qu'aucun article ne tombe et réduit le nombre d'étagères séparées.

Intégration de la manipulation des matériaux: Les chariots élévateurs à contrepoids standard et les empilatrices électriques à couloir étroit sont configurés pour fonctionner sans heurts dans des couloirs de 3,2 m de large, ce qui améliore la maniabilité tout en maintenant la sélectivité.

3. Processus de mise en œuvre

Phase 1 (deux semaines): Démantèlement des anciennes étagères et nivellement du plancher de l'entrepôt. Installation de cadres verticaux en trois compartiments, ancrés à la dalle de béton par des boulons de haute résistance.

Phase 2 (une semaine): des poutres de charge, des couvertures en treillis métalliques et des protecteurs de colonnes ont été installés à chaque extrémité de l'allée; des essais de charge ont été effectués pour vérifier la stabilité du rack sous pleine charge (max. 2500 kg par niveau).

Phase 3 (une semaine): Personnel d'entrepôt formé sur les nouvelles routes de ramassage, les limites de charge des rayonnages et les protocoles de sécurité, y compris l'engagement approprié des chariots élévateurs et le placement des palettes.

4. Métriques et résultats de performance

Augmentation de la densité de stockage: En tirant parti d'une hauteur inutilisée auparavant, les nouveaux rayonnages ont ajouté 1 200 positions de palettes supplémentaires, ce qui représente une augmentation de 30% de la capacité de stockage sans augmenter l'empreinte des installations.

Le choix de l'efficacité: Le temps moyen par ligne de commande est passé de 2,5 minutes à 1,7 minutes, soit une amélioration de 32%, car chaque emplacement de palettes est resté visible et accessible.

Réduction des coûts de main-d'œuvre: En rationalisant les itinéraires de ramassage et en minimisant le mélange des palettes, le distributeur a réduit de 18% les coûts des heures supplémentaires au premier trimestre suivant la mise en œuvre.

Amélioration de la sécurité: Les protecteurs de colonne et le revêtement en treillis métalliques ont évité les dommages au produit et aucun accident lié au rack n'a été signalé au cours des six premiers mois d'exploitation.

5Les points clés

La modularité porte ses fruits: Les hauteurs réglables des poutres ont permis au distributeur de passer de palettes plus grandes et volumineuses à des bacs de composants plus petits à mesure que les profils des SKU changeaient au fil du temps.

La sélectivité complète: l'élimination de la nécessité de déplacer des palettes adjacentes a permis une exécution des commandes plus rapide, particulièrement critique pour les SKU à grande vitesse.

Utilisation de l'espace vertical: La conversion de la capacité générale inutilisée en emplacements de stockage a généré un retour sur investissement immédiat grâce à une extension différée des installations.

Équipement d'intégration: La conception des largeurs des allées autour de chariots élévateurs et de charpentiers spécifiques a permis de garantir que les gains de débit n'étaient pas neutralisés par les contraintes de manœuvrabilité.

Conclusion

La mise en œuvre d'un système de racks de stockage d'entrepôt a non seulement permis de remédier aux contraintes d'espace pressantes du distributeur, mais a également permis d'obtenir des gains d'efficacité opérationnelle importants.En mettant l'accent sur les rayonnages de palettes sélectifs dotés d'accessoires de sécurité robustes et d'équipements de manutention compatibles, l'entreprise a réalisé des améliorations mesurables de la densité de stockage, de la vitesse de ramassage et des économies de coûts de main-d'œuvre.Ce cas d'utilisation illustre comment la sélection stratégique des racks et la mise en œuvre réfléchie peuvent transformer les performances de l'entrepôt.

Entrez votre message